:2021年A公司GMV多联机主控制器在实际生产组装过程中,使用甲公司接过程出现批量浮高,浮高率达到30%。在同条件生产环境下,切换使用乙厂家物料生产使用故障消失。在经过大量的数据统计分析,对排针浮高原因及异常失效机理分析并实际生产对比验证,确认是排针焊接性能差,镀金层表面存在氧化,在波峰上涌力的作用导致器件整体浮高。分析根据结果得出:在镀金排针生产工艺流程中极容易对镀金镀层产生损伤,不恰当的加工工艺会加剧镀金工艺的氧化,同时镀金层镀层质量同样决定排针水平,经过对加工工艺流程的优化和镀金镀层质量的提升,经实际验证可以大幅度提升镀金针座的

排针,连接器的一种,英文名称:Pin Header,这种连接器大范围的应用于电子、电器、仪表中的 PCB 电路板中,其作用是在电路内被阻断处或孤立不通的电路之间,起到了桥梁的功能,担负起电流或信号传输的任务。通常与排母配套使用,构成板对板连接;或与电子线束端子配套使用,构成板对线的连接;亦可独立用于板与板的连接。

连接器的基底材料是铜合金,表面镀层是金及合金,是因为全是惰性金属,且电导率低,与基体材料有良好的附着性,保护基体材料不被腐蚀,且电阻率性能优越。此处涉及甲乙两款工艺产品均为铜 + 镍 + 金镀层结构。

排查波峰焊助焊剂喷雾速率无异常。排查锡炉高度无异常,波峰高度无异常,浸锡时间无异常,数据调试匹配值较好。波峰焊运输链条平稳,未发现异常抖动,运输链速符合工艺文件要求。上线验证未发现排针未插装到位的情况,排查设备原因后故障未消失,设备制程影响非导致器件批量浮高的关键因素。

对该款针座使用 PCB 板共两款,此处钻孔为正常圆形孔,A 款图纸要求开孔为 1.00 mm,B 款图纸要求开孔直径为0.90 mm。而排针针芯尺寸为0.64±0.05 mm, 使用板子孔径都达到了 0.96 mm 以上,两端针芯和 PCB 孔位未做结构收缩处理,理论上孔径过大会加剧元器件波峰焊接异常浮高,实际生产的全部过程中甲厂家针座在 AB 两款 PCB 板均出现浮高异常,乙厂家针座在 AB 两款 PCB 板板生产的全部过程均未出现浮高异常,经对比分析孔径非此次浮高异常的关键影响因素。

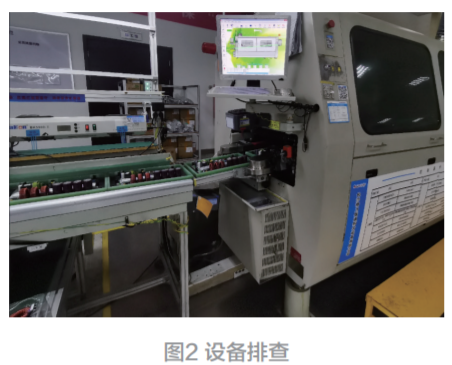

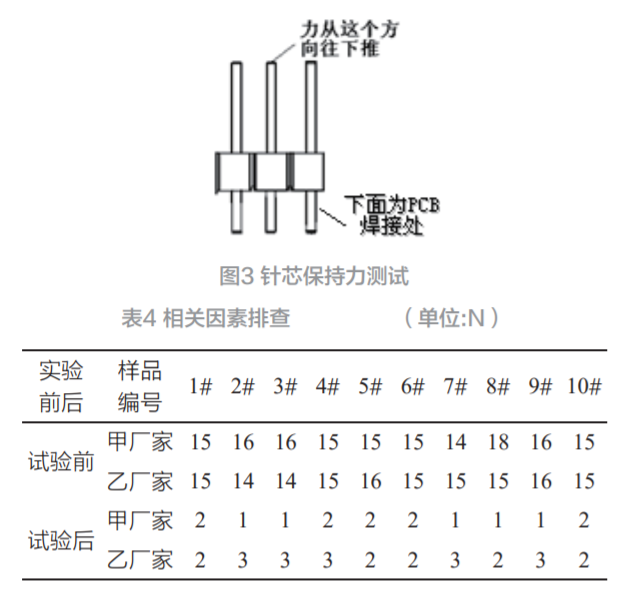

通过对比甲乙两厂家结构发现,两款排针底部针槽开口尺寸存在一定的差异,甲厂家开口尺寸相较于乙厂家开口尺寸更大,在波峰焊接过程中,其波峰上涌热量影响时间更长,经试验对比发现,同条件进行波峰焊接,甲厂家针芯滑针情况更严重(针芯受热注塑件热胀冷缩,两者保持力下降出现滑针)各抽取 10 pcs 异常批次波峰焊接后测试针芯保持力,均符合规定标准要求,故障排针浮高为整体浮高,通过对上锡异常品进行金相分析,未发现出现受热滑针出现的长短针问题,分析此项非关键影响原因。数据如下:

端子与塑壳之间保持力推力速度约为 25 mm/min,测试时力从上往下推(下图所示方向),施加 PH2.54 ≥800 g/pin.,力不允许发生位移。

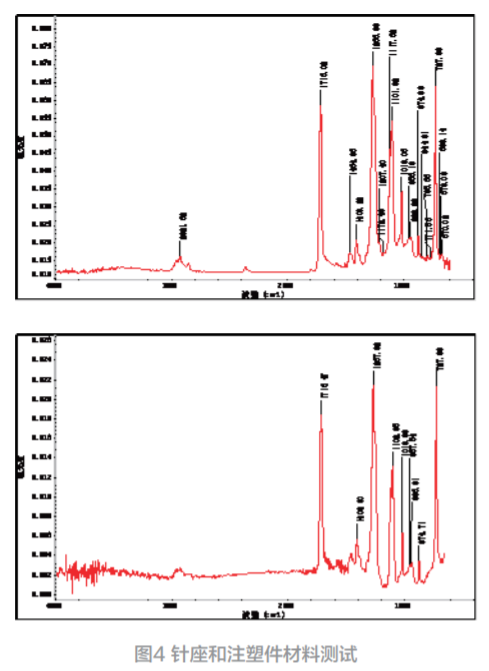

通过对两款针座和注塑件材料来测试,发现甲乙厂家注塑件材质无差异 ( 均为 PBT)。测试设备:傅里叶红外光谱仪。

通过各抽取 20 pcs 甲乙两厂家物料进行可焊性实验,实验后乙厂家制品上锡质量均无异常,甲厂家物料存在 2 pcs 上锡异常(润湿较差,存在很明显拒锡区域,上锡不良)。

可焊性条件:锡炉温度:250 ℃、上锡时间:2 s、助焊剂厂家:同某进口成熟厂家品牌。未避免受焊接温度及焊接时长影响实验结果,调整 260 ℃,过炉4 s(模拟波峰焊接条件),试验后故障批次仍发现 2 pcs 上锡不良异常品。

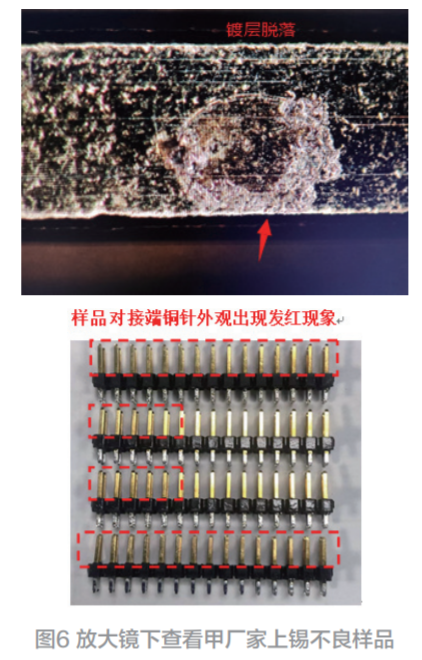

放大镜下查看甲厂家上锡不良样品顶部针芯位置颜色相较于正常品偏深,初步分析镀层存在氧化污染,对未上线异常批次制品进行排查,发现同样存在镀层损伤的情况。因此分析波峰焊接据锡引起排针浮高。

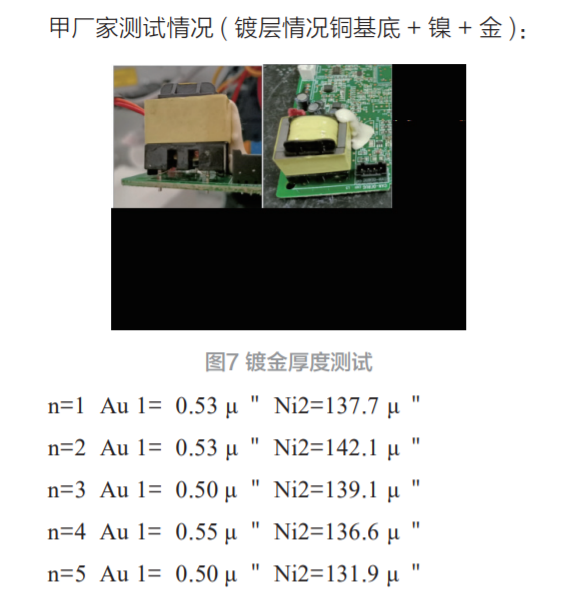

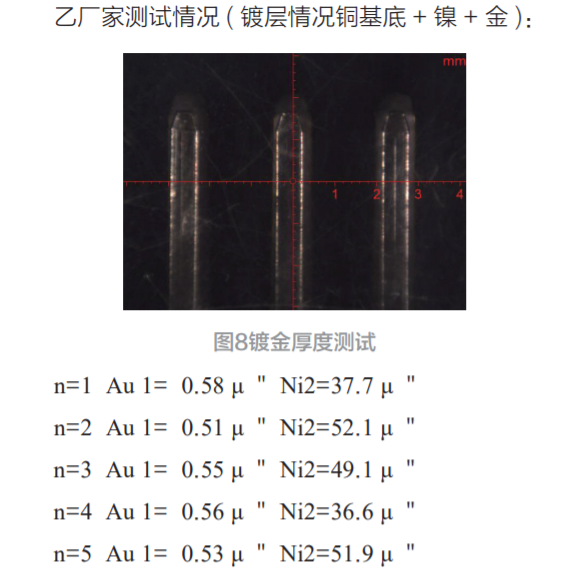

分析结论:属甲厂家排针镀金层存在氧化污染且存在镀层脱落现象,波峰焊接过程出现据锡引起排针整体浮高。为进一步了解现象差异原因,组织对比甲乙两个镀层情况,镀金厚度测试(镀金要求为:≥ 0.5 μm,Fischer scope XRAY XULM XYm), 经镀层对比情况如下:甲厂家测试情况 ( 镀层情况铜基底 + 镍 + 金 ):

经过测试数据比对发现,甲厂家镍镀层厚度要明显高于乙厂家,两者相差近 80 μm,经了解镀镍层过厚在特定情况下会使镀层的应力表现更为突出,使镀层变脆,结合力降低,在加工和使用的过程中有可能会出现镀层脱落的现象。

结论:经过全流程人机料法环相关影响因素实验分析,针芯氧化和金层镀层脱落,是导致排针整体可焊性不佳从而引起针座浮高的主要原因。

针对排针氧化问题解决方案:优化生产流程,过程生产注意避开排针引脚受氧化污染。在验收供应商质量整改过程中了解该批排针属于冬季生产制品,由于生产订单交付周期紧急,注塑件在注塑成型当天就安排了压针,为防止注塑件出现开裂和脆断,临时对排针进行了加热加湿处理,由于此款排针塑壳材质属于 PBT(含玻纤)材料,其具有较低的吸湿性,加湿处理后按 PA66 材料同工艺处理,即离心机脱水处理塑壳表面会存在部分残留水份,由于 PBT 的低吸湿特性,以致表面的水份不能吸收,在尼龙包装袋内形成水雾状,增加了袋内的湿度而导致铜针氧化反应,影响产品的可焊性。针对此类现象,需从生产的基本工艺方面出发,禁止 PBT 材料按尼龙材料方案加热加湿处理,注塑后的产品须存放 3 天以上,让其释放应力后再进行压针组装,防止产品出现开裂和脆断的现象发生,同时输出指导生产和监督文件,强化生产的全部过程监督;出货方面加强对铜针外观、 可焊性和耐盐雾性测试,以避免批量异常。

针对塑壳压接开裂问题从设备方面做优化,现有的油压注塑机参数公差范围大,注塑时间长、压力大,产品易变形且应力较强,所以造成过盈压接脆裂。未解决注塑问题,通过购置电动注塑机,其参数精度高,注塑成型时间短,应力小,以改善 PBT 材质的注塑应力问题。

同时针对过程明确加湿工艺技术要求,针对低吸湿性材料,内部杜绝采取加湿方式预防脆裂,内部针对已完成内部加湿工序的产品规格整理,仅保留了 PA66 材质产品加湿处理要求。

针对镀层脱落问题的解决方案:测试甲厂家镀镍层平均厚度在 130 μm~145 μm 之间,而乙厂家镀镍层平均厚度在 30 μm~60 μm 之间。镀镍层的孔隙率较高,光亮镀镍层硬度高,脆性大,铆接时易产生掉皮。一般化学镍镀层厚度不超过 35 μm,镀层的韧性较好,镀层不易出现发脆、起泡、掉皮的现象;当镀层大于 40 μm 时,镀层的韧性差、脆性大,尤其是工件边缘尖脚处有可能会出现掉皮的现象。这种镀层厚度较厚的工件,在刚镀完化学镍 后镀层只有少量的小气泡或没有起泡,在存放几天后镀 层就会出现小气泡或小气泡变大气泡的现象。同时化学镍镀层会出现氢脆的现象。工件在镀化学镍时镀层会有渗氢的现象,当镀层合适、存在少量的孔隙时,原子态氢进入镀层后相互作用形成氢气在慢慢释放开来,就会在镀层较薄处或镀层结合力较差的地方出现发脆、起泡的现象。当工件渗氢严重时,无需外加应力,镀层就有可能会出现脆裂的现象。通过调整镀镍层的镀层厚度,从现有的 130 μm~145 μm 调整至 35 μm~60 μm,来降低连接器镀层的表面张应力,已优化改善现在存在镀层脱落问题。

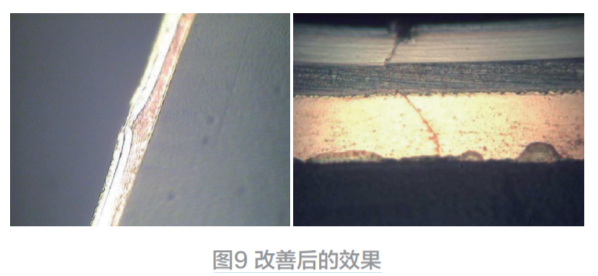

经厂家针对镍镀层工艺参数方面做改善,入厂筛选外观检验全检,镀层受应力缺损问题已解决。经过以上氧化污染和镀层参数两方面的调整优化,甲厂家针座在入厂抽检和产线波峰焊接其焊接质量明显好转,浮高下线投诉情况大幅好转。

随着镀金针座的广泛运用,其焊接可靠性决定着成品主板的质量稳定水平,本文从会造成涉及电子元器件组装工艺连接器波峰焊接浮高的影响因素入手分析,找出最终的关键影响因素,提供了电子制造波峰焊接器件浮高的分析思路,为后续同类涉及波峰焊接的器件浮高问题提供了一种可借鉴的方法。连接器器件在我们平时的生产使用主要是起连接作用,受重视程度不高。通过异常分析与解决,我们得知需对待其他电子元件一样,连接器同样需注重连接器的防潮防氧化处理,镀层也并不是一味的追求“越厚越好”,对最优生产工艺参数的探讨研究仍可以让我们去深入挖掘。连接器焊接质量得到一定效果提升,波峰焊接浮高率出现显而易见地下降,主板连接稳定可靠性将再上一个台阶。